随着工业自动化的快速发展,工控机系统在各个领域的应用越来越广泛。

由于工作环境复杂、设备长时间运行等因素,工控机系统难免会出现故障。

为了提高故障处理效率,保障生产线的稳定运行,精准定位故障源头并高效修复工控机系统显得尤为重要。

本文将探讨如何精准定位故障源头及相应的处理方法,以期为读者提供有益的参考。

工控机系统主要用于监控和控制工业过程,包括数据采集、处理、分析、控制等环节。

其涉及的设备众多,如PLC(可编程逻辑控制器)、变频器、传感器等。

这些设备通过通信网络相互连接,共同实现工业过程的自动化控制。

因此,当工控机系统出现故障时,往往涉及多个环节,需要精准定位故障源头。

针对工控机系统的故障定位,可以使用专业的故障诊断工具。

这些工具可以对系统的硬件、软件及通信状态进行检测,发现异常并提示故障原因。

常用的故障诊断工具包括状态监测软件、网络分析工具等。

通过分析工控机系统的数据,可以判断系统的工作状态及可能的故障原因。

例如,通过对比正常数据与异常数据,可以分析出故障发生的环节。

通过对系统日志、报警记录等数据的分析,也可以为故障定位提供线索。

当工控机系统出现故障时,现场调查是必不可少的一环。

通过询问操作人员、观察设备运行状态、检查现场环境等方式,可以获取关于故障的第一手资料,有助于精准定位故障源头。

当工控机系统出现故障时,首先需要对故障进行初步判断。

了解故障现象、分析可能的故障原因,为后续故障处理提供方向。

在初步判断的基础上,使用故障诊断工具、数据分析法及现场调查法等多种手段,精准定位故障源头。

这有助于减少不必要的维修工作,提高故障处理效率。

根据故障源头,制定相应的修复方案。

修复方案需考虑设备的安全性、稳定性及生产线的运行需求。

在修复过程中,需遵循相关安全规范,确保操作安全。

按照修复方案,实施修复工作。

在修复过程中,需保持与相关部门及人员的沟通,确保修复工作的顺利进行。

修复完成后,需进行必要的测试,确认系统恢复正常运行。

故障处理完成后,需对整个过程进行分析故障原因及教训。

针对此次故障,制定相应的预防措施,避免类似故障再次发生。

还需定期对工控机系统进行维护,确保其稳定运行。

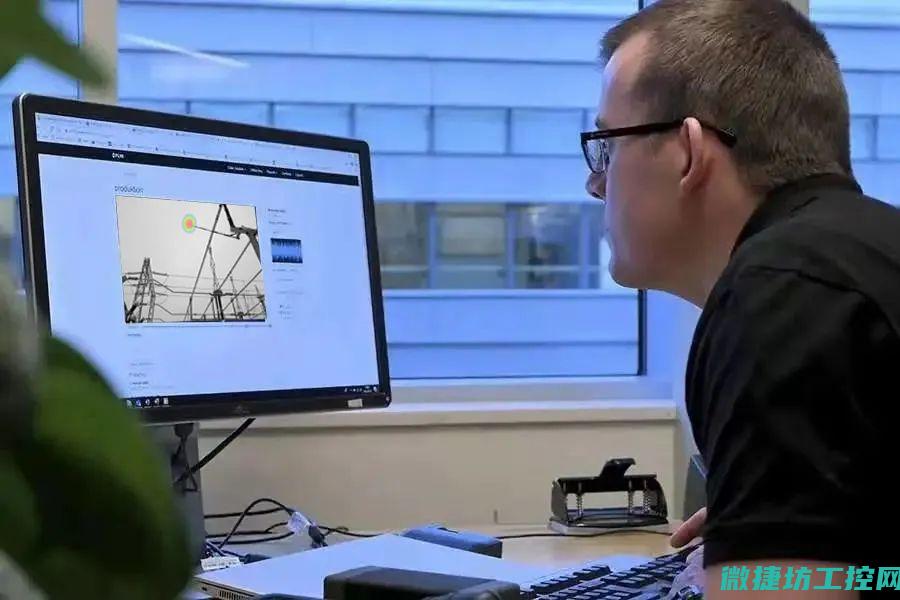

以某化工厂为例,该厂工控机系统在运行过程中出现通信故障。

经过初步判断和数据分析,发现通信故障发生在PLC与变频器之间。

使用网络分析工具进行进一步诊断,发现通信线路存在干扰。

经过排查,最终确定是附近的高压设备对通信线路产生了干扰。

针对这一问题,采取了增加屏蔽层、优化线路布局等措施,成功解决了通信故障。

这一案例表明,精准定位故障源头并采取相应的修复措施是高效解决工控机系统故障的关键。

精准定位故障源头并高效修复工控机系统是保障工业生产稳定运行的重要环节。

本文介绍了工控机系统的基本概念、故障定位方法及故障处理步骤,并通过案例分析说明了精准定位故障源头的重要性。

在实际操作中,需结合多种手段进行故障定位,制定合适的修复方案,确保系统的快速恢复。

还需注重预防措施和定期维护,以降低故障发生的概率。

本文地址: https://www.vjfw.com/article/df576ad12aea5784f1b8.html

上一篇:打造优质服务体系,保障企业运行无忧打造优质...