随着科技的飞速发展,制造业正经历着一场深刻的变革。

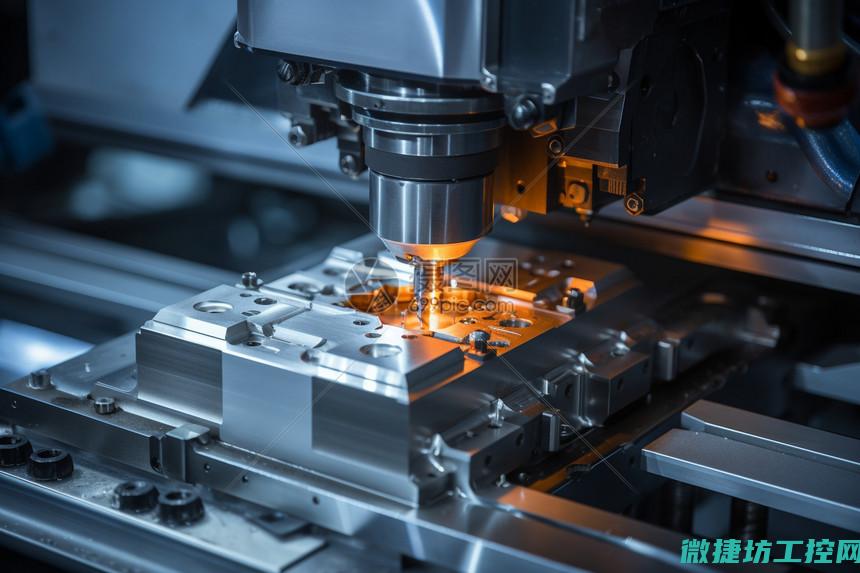

作为制造业的核心设备,机床的智能化改造与升级已成为提升产业竞争力、推动工业现代化的关键所在。

现代机床的智能化不仅提高了加工精度和效率,而且通过集成先进的信息技术和网络技术,实现了加工过程的智能化管理、信息化追溯和绿色化生产。

本文将详细探讨现代机床的智能化改造与升级路径。

现代机床的智能化改造是一种系统的工程,涵盖了机械、电气、液压、气动、信息技术等多个领域。

它通过对机床的控制系统、传感器、执行器等关键部件进行智能化升级,使机床具备自动感知、智能决策、精确控制的能力。

1. 控制系统智能化:采用先进的数控系统,如人工智能数控系统,具备自适应控制、自学习功能,能够实时调整加工参数,提高加工精度和效率。

2. 传感器技术的应用:在机床的关键部位安装传感器,实时监测机床的运行状态、加工质量等信息,并将数据传输至控制系统进行处理。

3. 执行器升级:采用高性能的电机、伺服系统等执行器,提高机床的动力性能和响应速度。

4. 信息化技术的应用:通过集成物联网、大数据、云计算等信息技术,实现机床的远程监控、故障诊断、优化维护等功能。

现代机床的升级路径需要根据企业的实际需求、机床的现有状况、技术水平等因素进行规划。

一般来说,升级路径可以分为三个阶段:初级阶段、中级阶段和高级阶段。

1. 初级阶段:主要进行基础自动化改造,如引入自动化上下料系统、自动化检测系统等,提高机床的基本加工能力。

2. 中级阶段:在基础自动化改造的基础上,引入智能化控制系统、传感器技术等,实现机床的智能化加工和管理。

3. 高级阶段:通过集成云计算、大数据、物联网等信息技术,构建智能工厂,实现机床的远程监控、智能优化、协同制造等功能。同时,加强与上下游企业的协同合作,形成产业链协同创新的格局。

通过智能化的控制系统和信息技术,实现对机床加工过程的实时监控、数据分析和智能管理。

能够自动调整加工参数,优化加工流程,提高加工效率和精度。

通过传感器技术和信息技术,实现机床加工过程中的数据收集和分析。

可以实现产品的信息化追溯,追踪产品的生产流程、质量控制等信息,提高产品质量和安全性。

智能化的机床可以通过优化加工参数和流程,降低能耗和物耗,减少废弃物排放,实现绿色化生产。

同时,通过远程监控和故障诊断,可以预测并预防机床故障,减少维修和停机时间,降低生产成本。

现代机床的智能化改造与升级是提高制造业竞争力、推动工业现代化的关键所在。

通过智能化改造和升级,可以实现机床的智能化管理、信息化追溯和绿色化生产。

未来,随着科技的不断发展,现代机床的智能化程度将不断提高,为制造业的发展注入新的动力。

本文地址: https://www.vjfw.com/article/9eaf3fb114f3352639f1.html

上一篇:机床行业的可持续发展策略探讨机床行业的可...