随着科技的飞速发展,化工控制系统在工业生产中的应用越来越广泛。

化工控制系统是现代化工工艺的重要组成部分,对于提高生产效率、保障生产安全、优化产品质量等方面具有至关重要的作用。

本文将详细分析化工控制系统的技术应用现状及其发展趋势,以期对相关领域的研究与实践提供参考。

化工控制系统主要由传感器、控制器、执行器等设备组成,通过对生产过程中的温度、压力、流量、液位等参数进行实时监测和控制,确保生产过程的安全性和稳定性。

化工控制系统还包括自动化仪表、控制系统软件、网络通信等技术,以实现远程监控、数据记录与分析等功能。

传感器是化工控制系统的核心部件之一,负责采集生产过程中的各种参数。

在化工生产过程中,需要监测的参数众多,如温度、压力、流量、液位等。

传感器技术能够将这些参数转化为电信号,以便进行实时监测和控制。

常用的传感器包括温度传感器、压力传感器、流量传感器等。

这些传感器具有高灵敏度、高精度、高稳定性等特点,能够准确地获取生产过程中的实时数据,为控制系统的稳定运行提供可靠支持。

控制器是化工控制系统的核心部件,负责接收传感器的信号,并根据预设的控制算法对生产过程进行控制。

控制器的性能直接影响到生产过程的稳定性和产品质量。

目前,常用的控制器包括PLC(可编程逻辑控制器)、dcs(分布式控制系统)等。

执行器则是根据控制器的指令,对生产过程中的设备进行调节和控制。

常见的执行器包括电动执行器、气动执行器等。

自动化仪表是化工控制系统中的重要组成部分,包括流量计、温度计、压力表等各种类型的仪表。

这些仪表具有高精度、高可靠性等特点,能够为生产过程提供准确的测量数据。

控制系统软件也是化工控制系统的重要组成部分。

通过软件,可以实现远程监控、数据记录与分析、优化控制等功能。

这些软件通常具有强大的数据处理能力和丰富的用户界面,方便操作人员对生产过程进行实时监控和调整。

随着通信技术的发展,网络通信技术在化工控制系统中的应用也越来越广泛。

通过网络通信技术,可以实现远程监控、数据共享、设备维护等功能。

云计算、大数据等技术的引入,使得化工控制系统能够更好地进行数据管理和分析,提高生产效率和产品质量。

随着人工智能技术的发展,化工控制系统的智能化程度将越来越高。

通过引入智能算法和模型,实现对生产过程的智能控制,提高生产效率和产品质量。

数字化是化工控制系统的重要发展趋势。

通过数字化技术,可以实现生产过程的数字化建模和仿真,方便操作人员对生产过程进行预测和优化。

未来,化工控制系统将更加注重自动化与信息化的融合。

通过引入物联网、云计算等技术,实现生产过程的自动化和信息化,提高生产效率和资源利用率。

化工控制系统在现代化工生产中具有重要的作用。

通过引入传感器技术、控制器与执行器技术、自动化仪表与软件技术、网络通信技术等先进技术,实现对生产过程的实时监测和控制,提高生产效率和产品质量。

未来,随着智能化、数字化等技术的发展,化工控制系统将迎来更加广阔的发展空间。

本文地址: https://www.vjfw.com/article/6ec635e8561178a41967.html

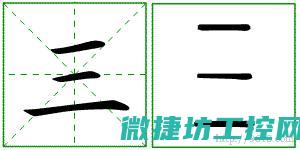

上一篇:四自动化仪表与化工控制系统的关系研究自动...