随着工业自动化程度的不断提高,变频器作为电力控制领域的关键设备,其应用越来越广泛。

变频器故障会导致生产线上许多设备停机,严重影响企业的生产效率。

本文将重点解析变频器故障SC中的输入缺相问题,探讨其产生原因及解决方案。

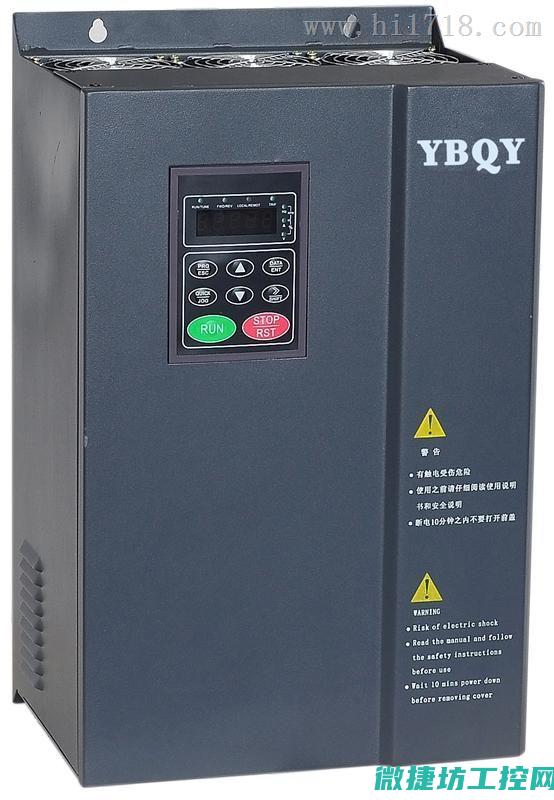

变频器是一种调整电机转速的电力控制设备,通过改变电源频率来实现对电机的无级调速。

变频器的核心部件包括整流器、滤波器、控制器和逆变器等。

变频器具有节能、精确控制、延长设备使用寿命等优点,因此在现代工业中得到了广泛应用。

故障SC通常表示变频器输入缺相。

输入缺相是指变频器在接入电源时,三相电源中的某一相或多相缺失或电压不足。

这种故障会导致变频器无法正常工作,严重时可能损坏变频器内部元件。

1. 外部电源问题:电源线路中的一相或多相断路、短路或接线不良,可能导致变频器输入缺相。

2. 变频器内部问题:变频器内部的整流电路、滤波电路或输入接触器等元件损坏,可能导致输入缺相。

3. 外部环境影响:如雷电、电压波动等,可能导致变频器内部电路受损,从而引发输入缺相问题。

1. 检查外部电源:首先检查电源线路,确保三相电源正常供电。检查电源线路的接线是否牢固,有无断路或短路现象。如发现电源线路问题,应及时修复。

2. 检查变频器内部:如果外部电源正常,应检查变频器内部元件。检查整流电路、滤波电路和输入接触器等,查看是否有元件损坏。如有损坏,应及时更换。

3. 使用万用表等工具:可以使用万用表等工具检测变频器的输入电压,确认是否存在缺相现象。同时,还可以检查变频器内部的接线端子,查看是否有松动或氧化现象。

4. 参数设置:部分变频器具有缺相保护功能,可通过参数设置来避免输入缺相故障。例如,可以设置缺相时的动作方式(如停机、报警等)。

5. 加强设备维护:定期对变频器进行维护,包括清洁、紧固接线端子、检查元件性能等。同时,还应保持良好的工作环境,避免外部环境对变频器的影响。

6. 防范外部因素:针对雷电等外部因素导致的故障,可以在电源线路中安装避雷器,以减轻雷电对变频器的影响。还应确保电源电压稳定,避免电压波动对变频器造成损害。

某化工厂在生产过程中,出现变频器故障SC,表现为输入缺相。

经过检查,发现电源线路中的一相断路。

修复电源线路后,变频器恢复正常工作。

此案例表明,外部电源问题是导致输入缺相的主要原因之一。

变频器故障SC中的输入缺相问题,是变频器常见的故障之一。

本文详细解析了输入缺相的原因及解决方案,希望能为读者在实际操作中提供帮助。

在排查和解决输入缺相问题时,应先从外部电源入手,再检查变频器内部元件。

同时,加强设备维护和防范外部因素,是预防变频器故障的重要措施。

本文地址: https://www.vjfw.com/article/3b233b82caeadde260b5.html

上一篇:变频器自动电源故障变频器通电自动启动怎样...