随着信息技术的快速发展,DCS(分布式控制系统)在工业自动化领域的应用越来越广泛。

DCS系统是一种高度可靠、可扩展的控制系统,用于监控和控制各种工业过程。

本文旨在探讨DCS系统在工控行业的软件应用现状与发展趋势,并重点解析DCS的体系结构。

DCS系统通过整合先进的计算机技术、通讯技术和自动化技术,实现了工业过程的数字化、智能化控制。

目前,DCS系统在石化、化工、电力、冶金、造纸等工控行业得到了广泛应用。

在软件方面,DCS系统主要实现了数据采集、处理、监控、控制、优化等功能。

(1)实时性:DCS系统能够实时采集和处理工业过程数据,确保工业过程的稳定运行。

(2)可靠性:DCS系统采用分布式架构,具备高度的可靠性和可扩展性。

(3)易用性:DCS系统的人机界面友好,操作简便,降低了操作难度。

(4)开放性:DCS系统支持多种通讯协议和接口,方便与其他系统集成。

尽管DCS系统在工控行业的软件应用取得了显著成效,但仍存在一些问题,如软件升级成本高、系统集成难度大、网络安全风险高等。

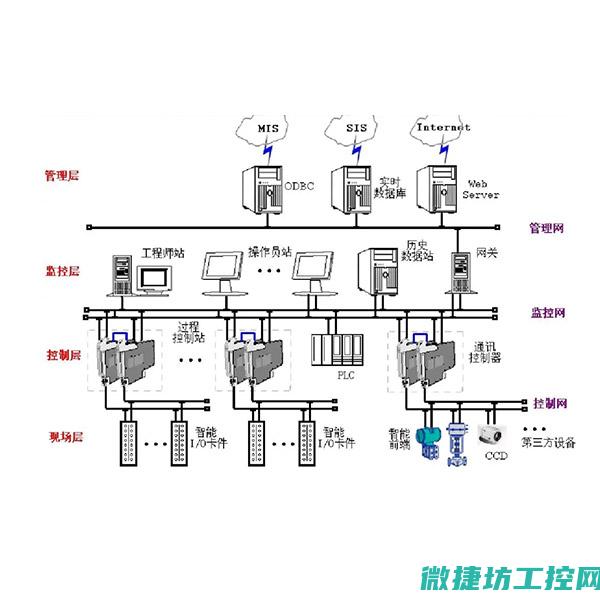

1. 感知层:负责采集工业过程的各种数据,如温度、压力、流量等。

2. 控制层:负责对感知层采集的数据进行处理和分析,并根据结果发出控制指令。

3. 执行层:负责执行控制层的指令,对工业过程进行实时控制。

4. 通讯层:负责各个层次之间的数据传输和通讯。

5. 人机界面层:负责向操作人员展示工业过程的状态,并接收操作人员的操作指令。

1. 智能化发展:随着人工智能技术的不断发展,DCS系统将更加智能化,具备更强的数据处理和分析能力。

2. 云计算和大数据技术的应用:云计算和大数据技术将为DCS系统提供更加强大的计算能力和存储空间,方便数据的处理和存储。

3. 网络安全性的提升:随着网络安全问题的日益突出,DCS系统将更加注重网络安全,采用更加先进的网络安全技术,确保系统的稳定运行。

4. 开放性和标准化:未来DCS系统将更加注重开放性和标准化,方便与其他系统的集成和互通。

DCS系统在工控行业的软件应用越来越广泛,其体系结构是DCS系统的核心组成部分。

本文通过分析DCS系统在工控行业的软件应用现状和发展趋势,探讨了DCS的体系结构。

随着技术的不断发展,DCS系统将更加智能化、开放化和标准化,为工业自动化领域带来更多的机遇和挑战。

本文地址: https://www.vjfw.com/article/35c7855319136d952f72.html

上一篇:一硬件层硬件层是唯一一个物理层...