随着工业自动化技术的不断进步,变频器作为电机控制的核心设备,广泛应用于各种生产场景中。

在实际运行过程中,变频器的故障检测和诊断显得尤为重要。

MCGS(Monitor and Control Generated System)作为一种工业自动化监控系统,在显示变频器故障方面发挥着关键作用。

本文将从MCGS显示变频器故障的基本原理出发,探讨其与PLC(ProgrammableLogic Controller)字符串的关联,并介绍相关故障排除方法。

MCGS系统通过实时监测变频器的工作状态,将其运行状态、故障信息等在人机交互界面上进行显示,以帮助操作人员及时了解和掌握变频器的运行情况。

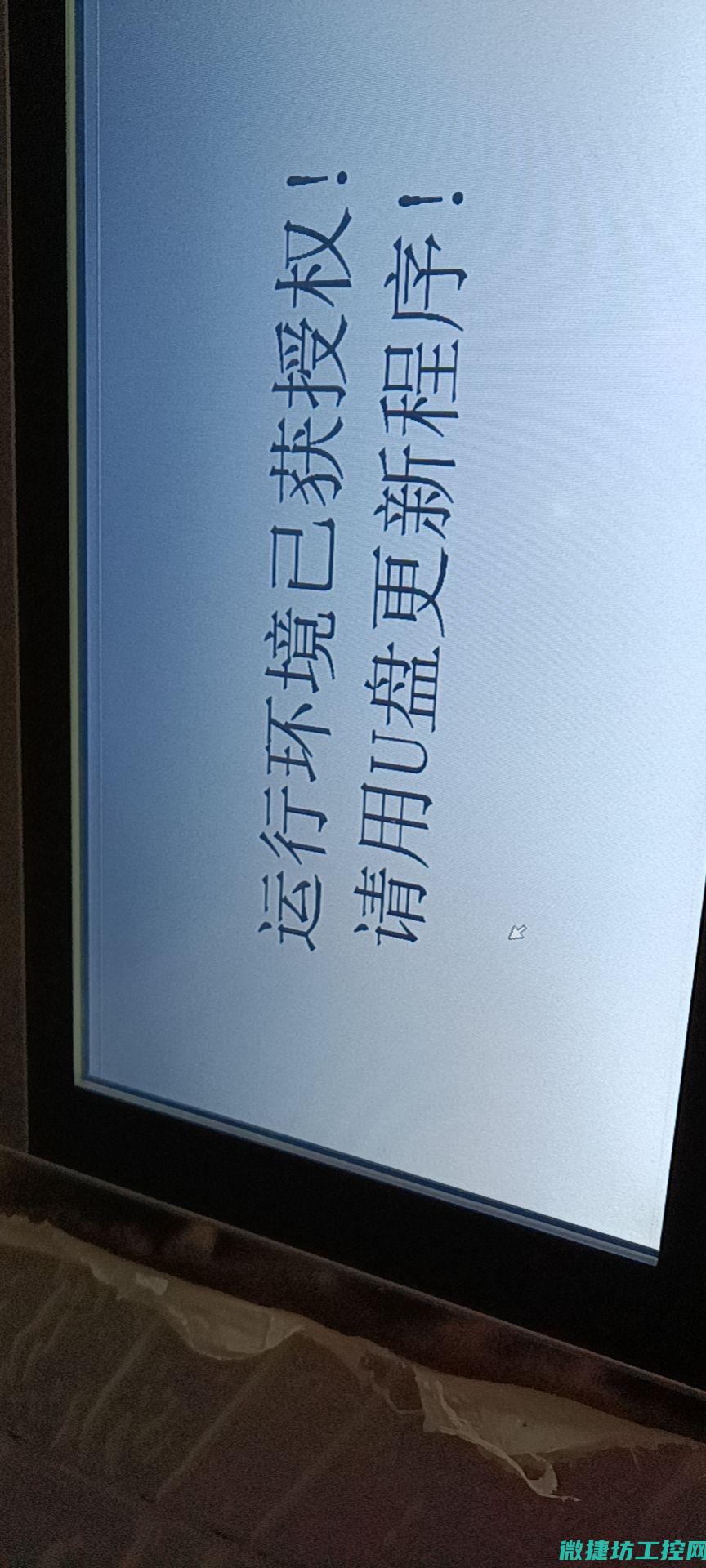

当变频器出现故障时,MCGS系统会根据预设的报警参数,将相应的故障信息以字符串的形式显示在监控界面上。

这些故障字符串通常包括故障代码、故障描述以及建议的排除方法等信息。

在工业自动化控制系统中,MCGS和PLC经常协同工作,共同实现对生产设备的监控和控制。在显示变频器故障方面,MCGS系统与PLC的关联主要体现在以下几个方面:

1. 数据采集:PLC负责采集变频器的工作数据,如电压、电流、转速等,并将这些数据传递给MCGS系统进行实时监控和显示。

2. 故障信号传输:当变频器出现故障时,PLC会接收到变频器的故障信号,并将这些信号传递给MCGS系统进行处理和显示。

3. 字符串处理:MCGS系统通过读取PLC中存储的字符串数据,将变频器的故障信息以文本形式显示在监控界面上,方便操作人员理解和处理。

1. 过流故障:可能是由于负载过重、加速时间过短或外部干扰等原因导致。排除方法包括检查负载情况、调整加速时间参数、排除外部干扰等。

2. 过压故障:可能是由于电网电压不稳定、变频器内部电压检测电路故障等原因导致。排除方法包括检查电网电压、检查变频器电压检测电路等。

3. 欠压故障:可能是由于电网电压过低、变频器内部电源电路故障等原因导致。排除方法包括检查电网电压、检查变频器电源电路等。

4. 通讯故障:可能是由于MCGS系统与PLC之间的通讯线路问题、通讯协议不匹配等原因导致。排除方法包括检查通讯线路、核对通讯协议等。

以某化工厂的生产线为例,操作人员通过MCGS系统发现变频器显示过流故障。

经过检查,发现是由于负载过重导致。

操作人员调整加速时间参数,并减轻负载,重新启动变频器后,故障信息在MCGS系统上消失,生产线恢复正常运行。

在这个过程中,MCGS系统及时显示了故障信息,操作人员通过PLC控制调整生产流程,避免了生产事故的发生。

MCGS系统在显示变频器故障方面发挥着重要作用,通过与PLC的协同工作,实现了对变频器运行状态的实时监控和故障信息的及时显示。

了解MCGS显示变频器故障的基本原理及其与PLC字符串的关联,有助于操作人员更好地理解和处理变频器故障,提高生产线的运行效率和安全性。

本文地址: https://www.vjfw.com/article/32cb5ba4ad6ca8d6da53.html

上一篇:变频器通信故障变频器通讯错误...